Avec suffisamment de temps et de contraintes, tout finit par se détériorer.

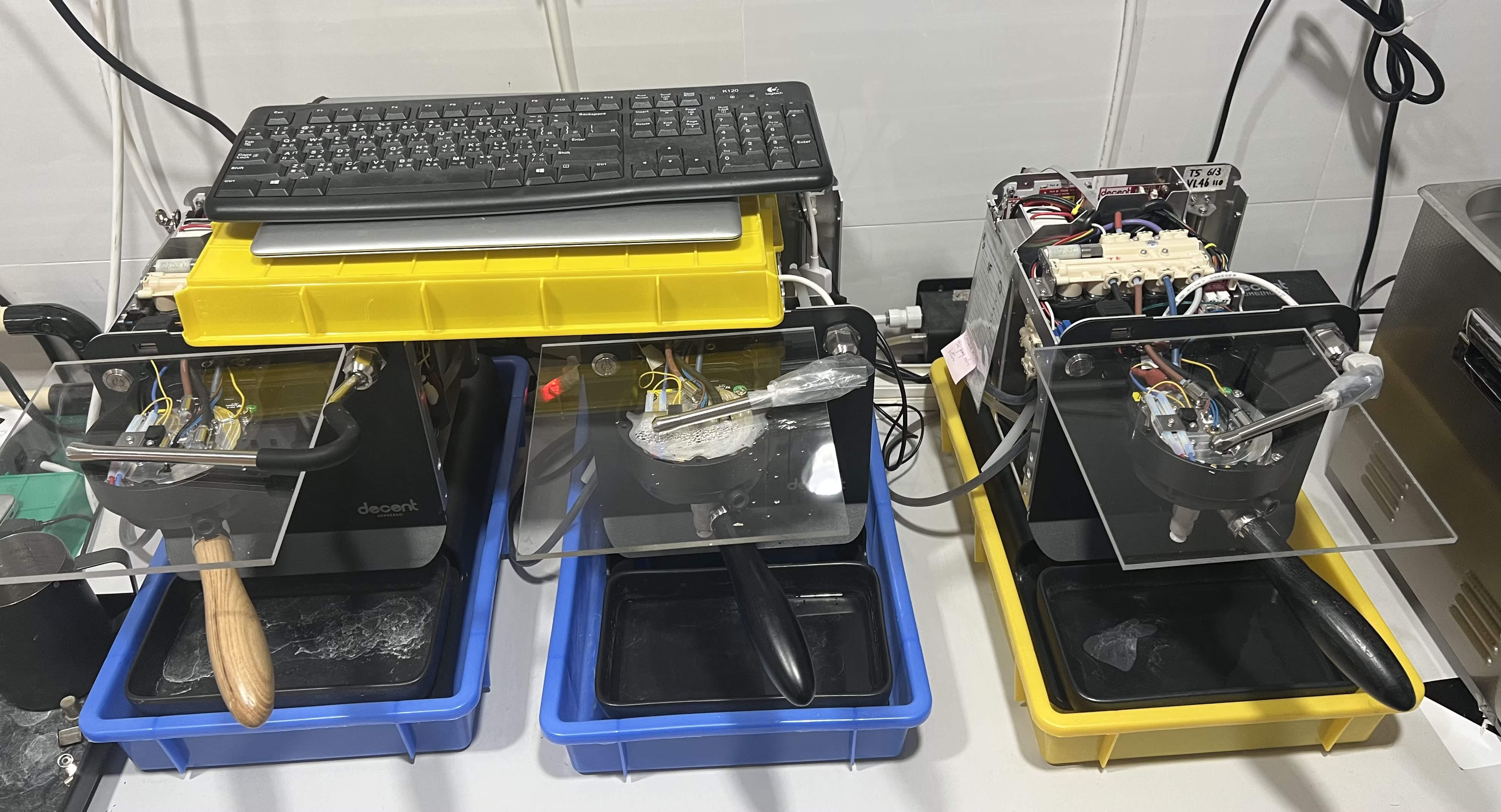

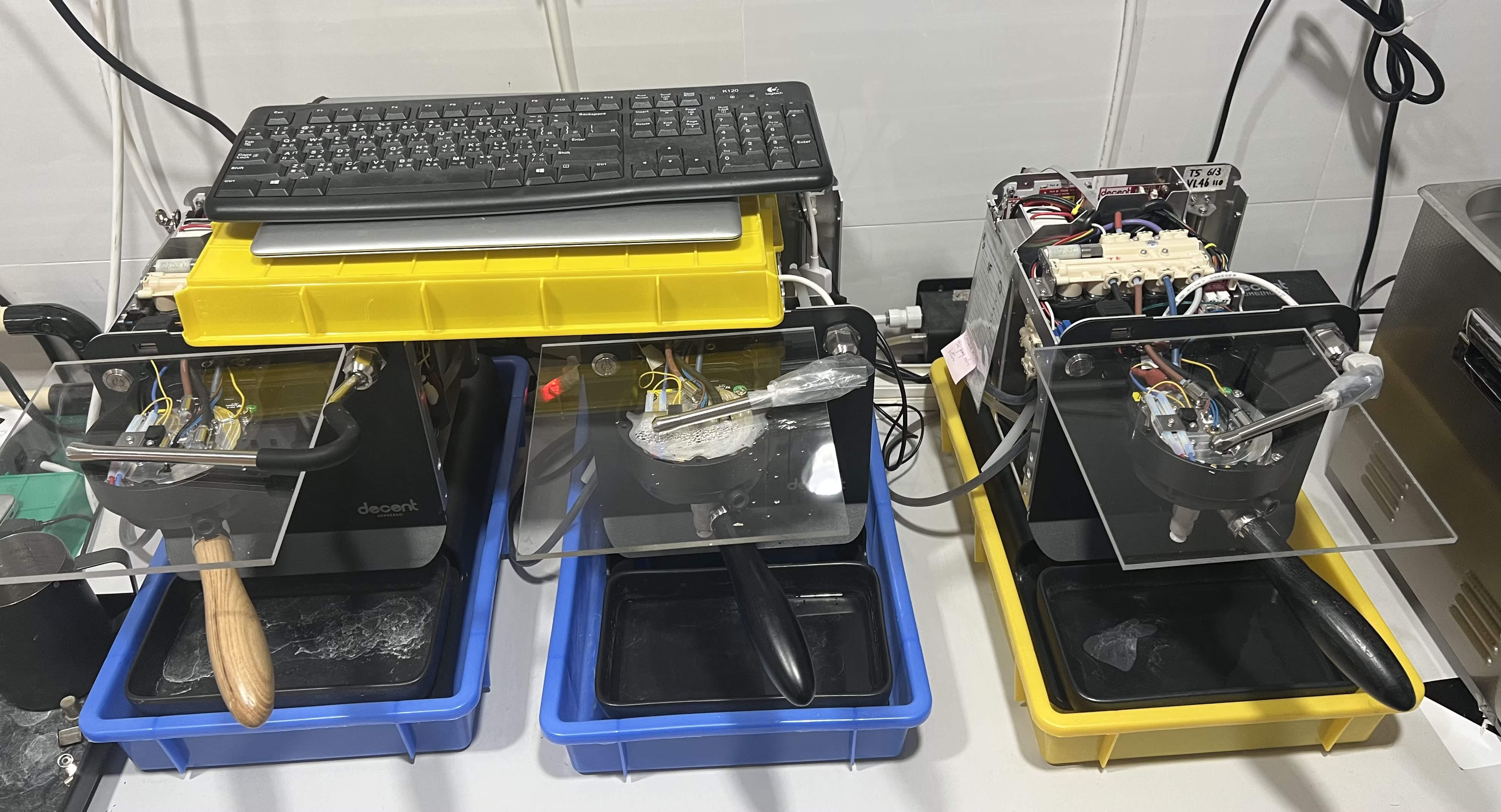

Chez Decent Espresso, nous disposons d'une salle où nous soumettons nos machines à des tests de résistance extrêmes, entre températures et pressions extrêmes. Nous avons effectué plus de 3 millions de tests de résistance sur nos 4 machines d'essai.

Chaque fois que nous envisageons d'intégrer un nouvel élément à nos machines, celui-ci est soumis à ces tests. La nouvelle pièce doit durer aussi longtemps que les autres. En pratique, cela signifie littéralement que nous ne sommes plus en mesure de la casser.

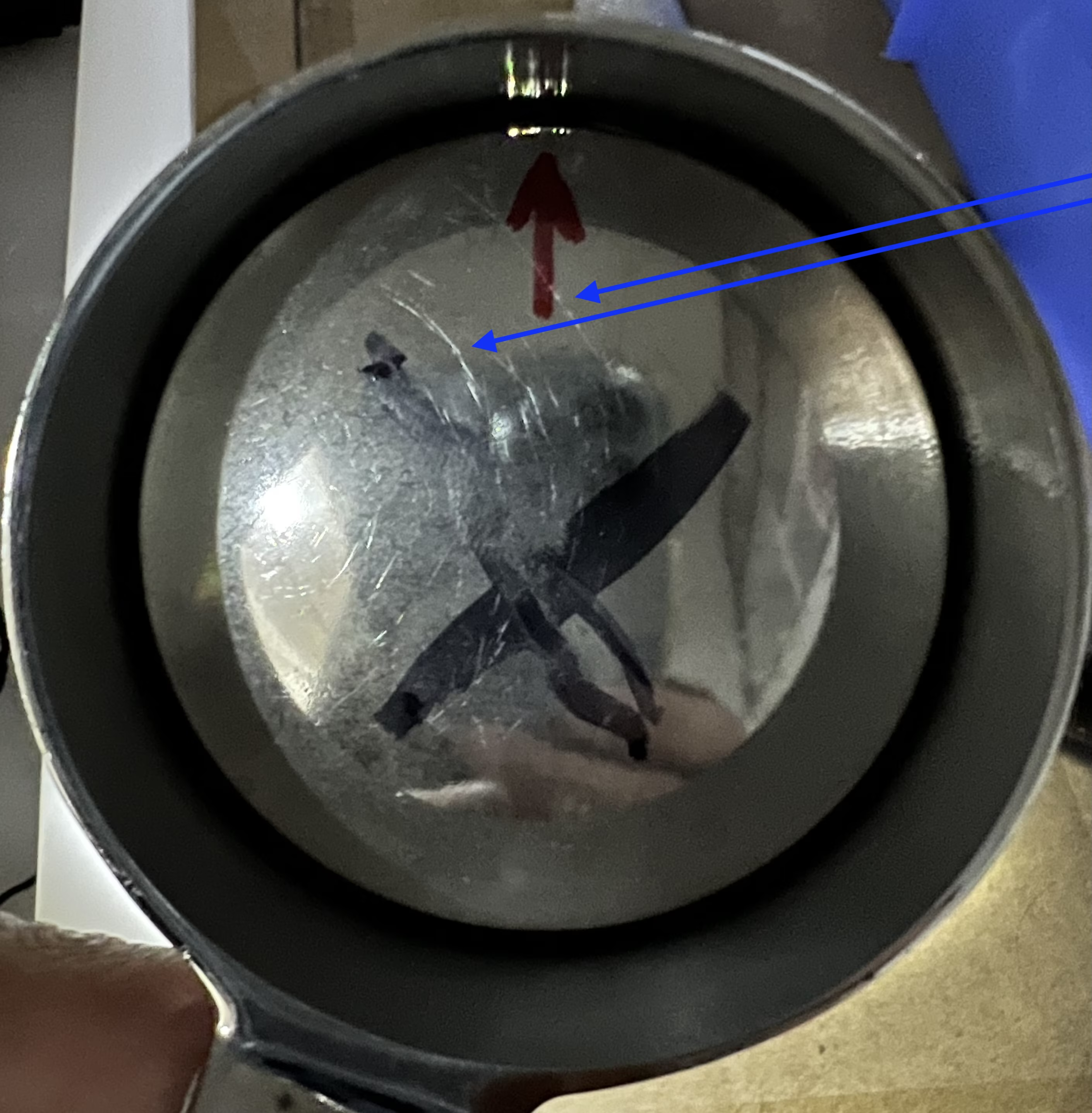

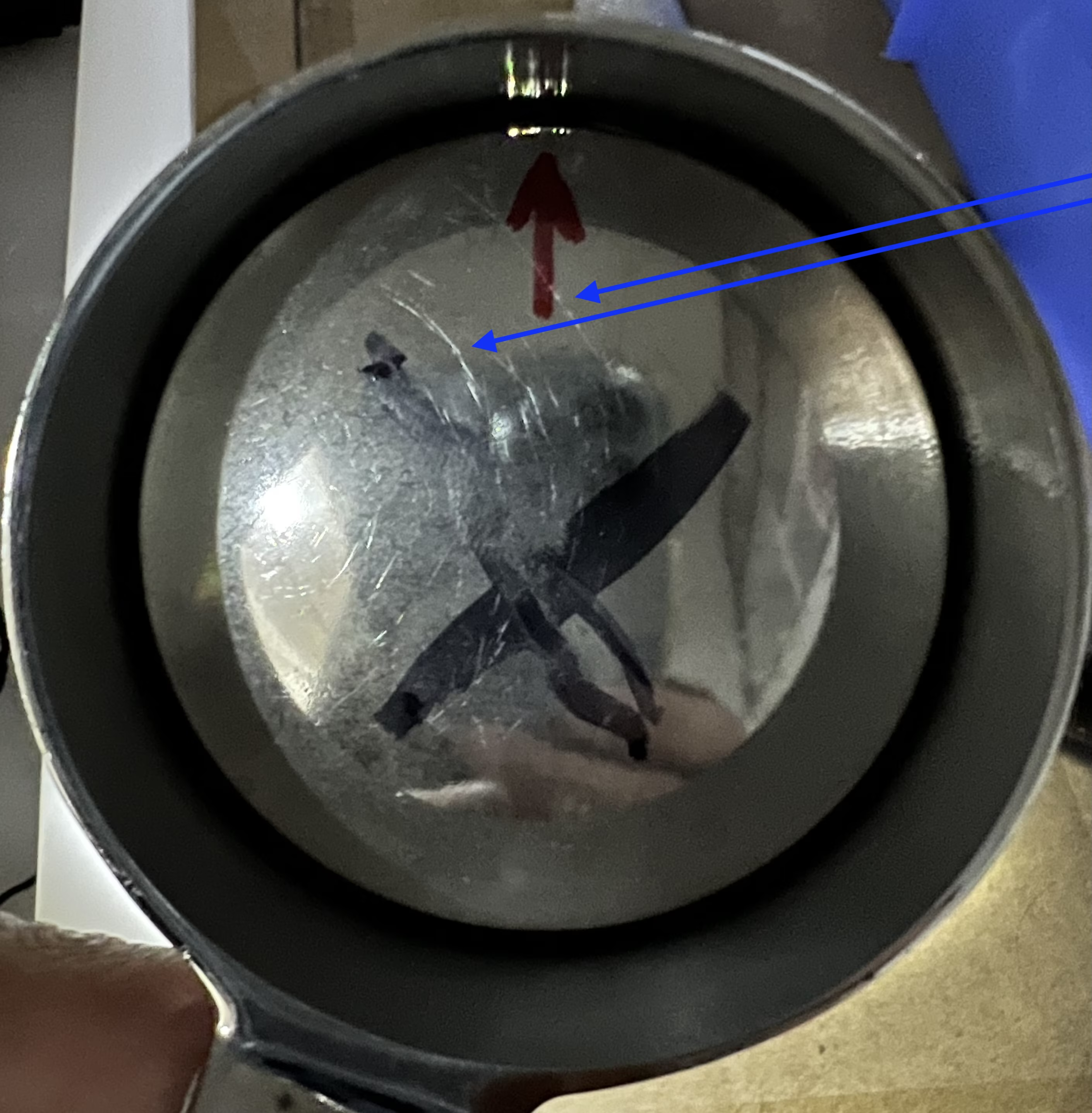

Après quatre ans de tests, nous constatons que les paniers filtre « sans trou » (aveugles) que nous utilisons pour réaliser ce test sont les premiers à présenter des défaillances, après 30 000 à 154 000 expressos.

Il est remarquable qu'une pièce en acier inoxydable de 1,2 mm d'épaisseur soit la première à se casser.

Nous avons tenté d'utiliser des buses en plastique sur un panier (pour réduire la pression), mais cet équipement n'a pas non plus résisté au test. La semaine dernière, nous avons commandé des paniers aveugles conçus sur mesure, qui, nous l'espérons, résisteront à nos tests de résistance.

C'est pourquoi seulement 0,3 % par an de toutes les machines expresso que nous avons vendues nécessitent une réparation de notre part.

Nous en sommes désormais à un stade où aucune pièce de nos machines standard ne se casse dans nos machines d'essai. Seules les nouvelles pièces encore en phase de R&D se cassent lorsqu'elles sont testées en laboratoire. Nous modifions alors la conception jusqu'à ce qu'elles ne puissent plus tomber en panne. Sur la photo du haut, vous pouvez voir de la vapeur sous le couvercle en plastique de la machine du centre : elle provient d'un nouveau modèle de chauffage de tête de groupe sur lequel nous travaillons encore.

Points clés à retenir :

OLAB Italy a redessiné ses corps de valve pour nous en se basant sur nos observations de leurs défaillances.

Afin d'accélérer le processus de moussage à la vapeur, nous avons testé des résistances de 2800 W, 3000 W et 3200 W, à la limite de ce que notre fournisseur considérait comme possible. Nous avons constaté que les chauffages de 3200 W tombaient rapidement en panne, mais nos trois machines équipées de chauffages de 3000 W fonctionnent sans interruption depuis plus d'un an. Ce sont ces chauffages qui équipent notre nouveau modèle Bengle. Nous avons également collaboré avec certains cafés pour fabriquer des machines DE1XXXL personnalisées équipées de ces résistances, afin qu'ils puissent les tester en conditions réelles pendant plusieurs années avant qu'elles ne soient intégrées à nos machines de production.

Notre « collecteur » fabriqué par CNC (qui achemine l'eau vers différentes destinations) a initialement (lors de son lancement) rencontré des difficultés avec les cycles de température, ce qui a entraîné des fissures au fil du temps. Nous avons résolu ce problème en le repensant, mais nous souhaitions désormais passer à une conception compacte « tout-en-un » « conçue pour la fabrication », moulée et facile à réparer. Il nous a fallu quatre ans de tests et trois révisions majeures pour arriver à un résultat qui ne présente plus de défaillance.

En 2023, une vanne a fini par tomber en panne en raison d'une utilisation excessive. Nous avons modifié le micrologiciel, en particulier la manière dont les temps de fonctionnement des valves étaient envoyés, ce qui a permis de remettre en état de marche la valve défectueuse.

Les joints en caoutchouc de notre kit de raccord à la plomberie finissent par fuir après plusieurs années d'utilisation constante et doivent être remplacés.

C'est là où nous en sommes actuellement en termes de pièces dont le MTBF est connu et qui sont utilisées dans nos machines à expresso.

Résumé des points clés :

1. Processus de test cyclique :

Cycles de température : 5 cycles froids (~50 °C) et 5 cycles chauds (~85 °C), répétés en continu.

Profil de pression :

Augmentation jusqu'à ~13 bars, maintien pendant ~6 s, puis relâchement en ~2 s.

Chaque cycle dure environ 8 secondes.

La transition entre les cycles chauds et froids prolonge la libération de pression à 12 secondes pour un refroidissement plus rapide.

2. Calendrier de conception et d'essai :

Conception initiale (décembre 2021) : nous avons utilisé une valve OLAB avec un joint PTFE conique.

Refonte (juin 2023) : OLAB optimisé pour une valve à corps en plastique avec joint torique ; collecteur AIO adapté à cette modification.

Phases de test (septembre 2023-juillet 2024) :

Réalisés sur DE1XXXL avec des lots de collecteurs AIO v2-v4.

Nombre de cycles :

Collecteur v2 : 337 000 cycles de test

Collecteur v3 : 1 151 000 cycles de test

Collecteur v4 : 1 463 000 cycles de test

Conception finale (août 2024) : collecteur AIO v5 en PPS blanc crème.

3. Essais post-v5 (août 2024-mai 2025) :

Machines et cycles :

DEXXXL 220 V : 1 084 000 cycles de test

DE1PRO 220 V : 1 136 000 cycles de test

DE1PRO 120 V : 540 000 cycles de test

DE1XL 220 V 737 000 cycles de test

4. Observations relatives aux défaillances :

1,0 bar » due au fait que les vannes ne s'ouvraient pas complètement avant l'activation de la pompe.

Cause : l'usure à long terme a empêché la libération de la pression, entraînant un fonctionnement anormal.

Solution : corrigé via la programmation du logiciel, modification des temps d'alimentation des vannes.

5. Problèmes de durabilité des composants :

Panier aveugle pour les tests : se fissure systématiquement après 30 000 à 154 000 cycles (contrainte de haute pression).

Porte-filtre avec buse en plastique pour les tests : fuit/se fissure systématiquement après plusieurs mois.

Kits de raccord à la plomberie : après des années d'utilisation, les joints se sont dégradés, provoquant des fuites lentes (de l'eau s'écoulait dans le bac). Les joints doivent être remplacés lorsque cela se produit.

6. Preuves visuelles :

Les diagrammes de synchronisation et les photos ont documenté les défaillances (par exemple, paniers fissurés, fuites de plomberie).

Points clés à retenir :

Itérations de conception : Amélioration de la durabilité des vannes/collecteurs (v2 → v5).

Points de tension : les paniers aveugles et les kits de raccord à la plomberie sont sujets à une usure à long terme.

Correction logicielle : le réglage du timing de la valve peut prévenir les défaillances liées à la pression.

Choix des matériaux : le PPS (v5) semble prometteur pour une durée de vie prolongée.